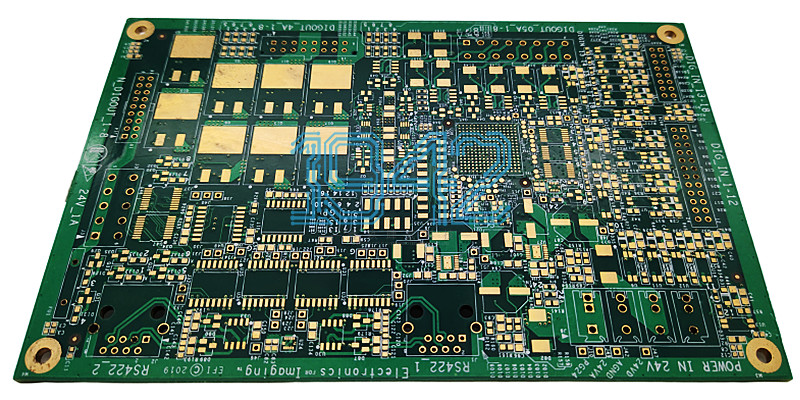

贴片加工(Surface Mount Technology, SMT)是 PCBA(印刷电路板组装)的核心环节,通过自动化设备将表面贴装元件(SMD)精准焊接到 PCB(印刷电路板)上。以下是贴片加工的关键步骤及技术要点:

一、前期准备:物料与工艺规划

-

物料准备

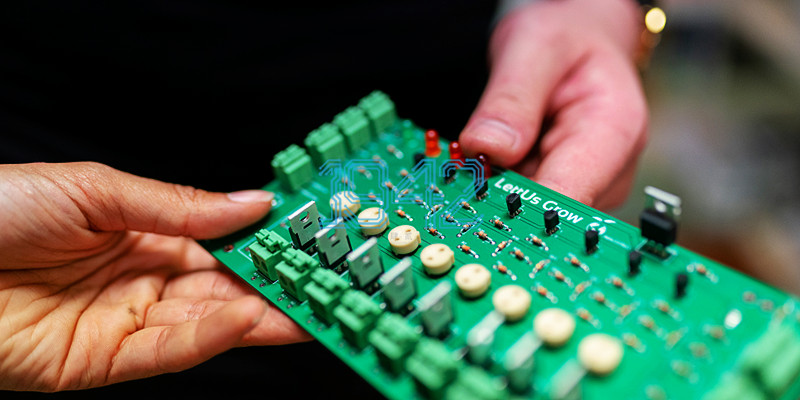

- PCB 基板:清洁并检查 PCB 表面平整度、焊盘氧化程度,确保无污渍、划伤或尺寸偏差。

- 电子元件:包括电阻、电容、电感、IC 芯片等 SMD 元件,需核对规格(如封装尺寸、极性、焊盘匹配度),并按防潮要求存储(尤其是湿度敏感元件 MSD)。

- 焊接材料:锡膏(主要用于回流焊)或贴片胶(用于波峰焊前固定元件),需确认锡膏成分(如 Sn-Pb 或无铅合金)、粘度及有效期,避免因材料问题导致焊接缺陷。

-

工艺文件与设备调试

- 生成贴片机坐标文件(根据 PCB 设计图纸,定义元件位置、角度、吸嘴类型等参数),并导入贴片机编程系统。

- 校准设备:对锡膏印刷机、贴片机进行精度校准(如视觉对位系统、吸嘴压力测试),确保机械运动精度(通常贴片机精度可达 ±50μm)。

二、关键工序:贴片加工核心流程

1. 锡膏印刷(Solder Paste Printing)

- 功能:在 PCB 焊盘上均匀涂布锡膏,为元件焊接提供焊料。

- 设备:全自动锡膏印刷机(配备钢网,即模板)。

- 工艺要点:

- 钢网选择:根据元件封装尺寸定制钢网开孔(如 0402 元件对应约 40μm 厚度钢网),开孔精度影响锡膏量。

- 印刷参数:刮刀压力(5-10N/mm)、印刷速度(30-60mm/s)、脱模距离(0.5-1mm),确保锡膏无偏移、漏印或厚度不均。

- 质量控制:每批次首件需通过SPI(锡膏厚度检测仪)检测,实时监控锡膏体积、偏移量,避免因印刷不良导致后续焊接缺陷(如虚焊、桥连)。

2. 元件贴装(Pick-and-Place)

- 功能:通过贴片机将元件精准放置到 PCB 对应焊盘上。

- 设备:高速贴片机(处理小尺寸元件,如 0201、0402)与高精度贴片机(处理 QFP、BGA 等精密封装)。

- 工艺要点:

- 吸嘴选择:根据元件尺寸和重量匹配吸嘴(如陶瓷电容用真空吸嘴,IC 用机械爪),避免吸嘴堵塞或元件损坏。

- 定位精度:利用机器视觉系统(CCD 摄像头)对 PCB Mark 点和元件进行对位,补偿 PCB 变形或坐标偏差,确保贴装精度(CSP 元件需 ±25μm 以内)。

- 贴装压力:控制元件贴装时的压力,避免压溃元件或锡膏挤出导致桥连。

- 效率优化:通过贴片机编程优化(如路径规划、多吸嘴组合)减少空移时间,提升产能(典型速度:10 万 - 50 万点 / 小时)。

3. 回流焊接(Reflow Soldering)

- 功能:加热使锡膏融化,将元件与 PCB 焊盘焊接,冷却后形成牢固焊点。

- 设备:全热风回流焊炉(通常 8-12 温区)。

- 工艺要点:

- 温度曲线控制:

- 预热区(120-150℃,60-90 秒):去除锡膏溶剂,避免元件热冲击。

- 保温区(150-180℃,60-120 秒):使锡膏活性化,促进焊盘氧化层分解。

- 回流区(峰值温度:无铅锡膏约 230-245℃,持续 30-60 秒):锡膏完全融化,实现冶金结合。

- 冷却区(降至 100℃以下,冷却速率 5-10℃/ 秒):焊点固化,避免晶粒粗大影响强度。

- 氮气保护(可选):在高温区通入氮气,减少焊盘氧化,提升焊点可靠性(尤其适用于 BGA、细间距元件)。

- 温度曲线控制:

- 质量风险:温度过高易导致元件引脚氧化、PCB 变色;温度不足则产生虚焊;需通过炉温测试仪实时监控曲线,每班次至少校准一次。

4. 焊接后检测(Inspection)

- AOI(自动光学检测):

- 检测项目:锡膏印刷偏移、元件贴装位置偏差(X/Y 轴偏移>50% 焊盘宽度即判废)、极性错误、焊点短路 / 缺焊等。

- 检测精度:可识别 0.1mm 以下的缺陷,覆盖 80%-90% 的表面缺陷。

- X-Ray 检测(针对 BGA、CSP 等隐藏焊点):

- 通过穿透式成像检查焊点内部空洞率(通常要求<20%)、焊球断裂等问题。

- 人工目检:对 AOI 漏检或复杂结构元件进行补检,尤其关注引脚共面性、元件破损等。

三、返修与工艺优化

-

不良品返修

- 使用返修台(红外或热风加热)精准加热不良焊点,移除缺陷元件并清洁焊盘,重新贴装新元件(需控制加热温度≤260℃,避免 PCB 分层)。

- 对于 BGA 等多层封装,需通过激光返修系统实现毫米级精度定位。

-

工艺迭代优化

- 收集检测数据(如焊点不良率、贴片机抛料率),分析根因(如钢网开孔设计不合理、吸嘴磨损),通过调整印刷参数、更换吸嘴型号或优化贴装路径提升良率。

- 引入 DFM(可制造性设计) 反馈:将贴片过程中发现的 PCB 焊盘间距、元件封装兼容性问题反馈给设计端,避免重复缺陷。

四、关键技术难点与应对

- 高精度贴装挑战:针对 0.3mm 以下引脚间距的 QFP 或 0.4mm 球间距的 BGA,需使用带激光对中功能的贴片机,并控制 PCB 翘曲度<0.5mm/m。

- 混合工艺适配:当同一 PCB 需同时贴装 SMT 元件和插件元件(THD)时,需规划贴装顺序(通常先贴小元件后贴大元件,先贴 SMD 后插件),避免干涉。

- 静电防护:在贴片全流程中,操作人员需穿戴防静电装备,工作台接地,使用离子风机消除静电,防止 ESD 损坏精密 IC 元件。

五、总结

贴片加工环节的核心目标是精度、效率与可靠性的平衡:通过精准的设备校准、严格的工艺参数控制及全流程检测,确保元件贴装位置误差<50μm,焊点良率>99.5%。随着元件小型化(如 01005、0201 封装)和高密度集成(如 SiP、PoP 封装)的发展,贴片技术正朝着更高精度(±25μm 以下)、更快速度(单头贴装速度>20000 点 / 小时)、更智能(AI 缺陷识别)的方向演进,成为 PCBA 质量的决定性环节。

2024-04-26

2024-04-26