——从工艺原理到行业挑战的深度探讨

在消费电子、5G通信、汽车电子等领域,产品的微型化、高性能化趋势愈发明显。SMT(Surface Mount Technology,表面贴装技术)贴片加工作为电子组装的核心工艺,凭借其高密度、高效率和自动化优势,成为现代电子制造不可或缺的一环。本文将从技术原理、关键流程、行业挑战等维度,深度解析SMT贴片加工的核心价值。

一、SMT贴片加工的技术原理

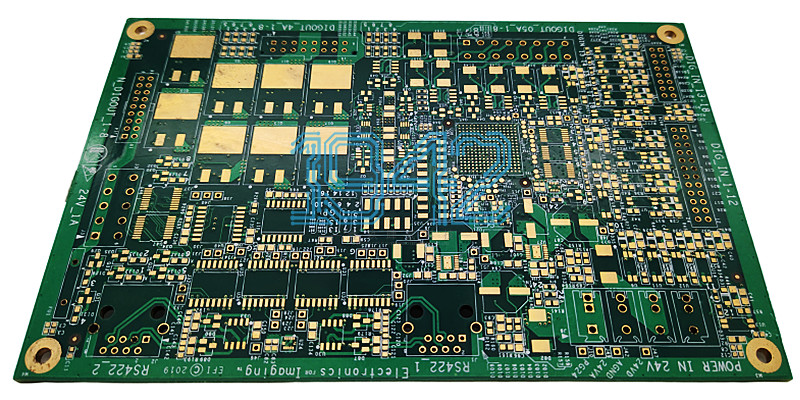

SMT的核心在于通过焊膏印刷、元件贴装和回流焊接三大步骤,将微型元器件(如0201封装电阻、BGA芯片)精准固定在PCB表面。

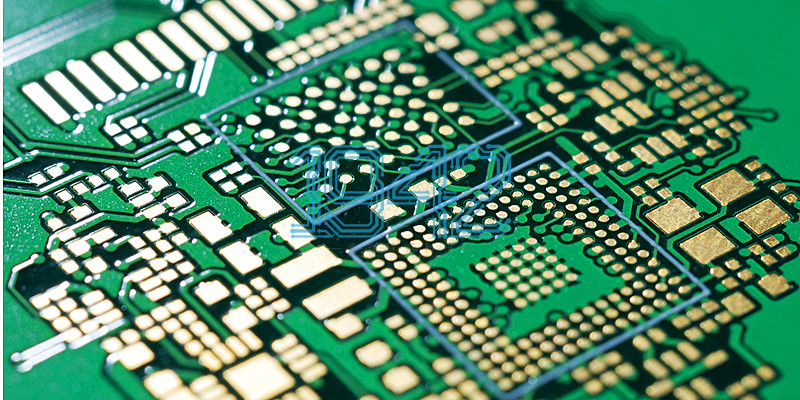

- 焊膏印刷:利用钢网将焊膏(锡膏)均匀涂覆于PCB焊盘,厚度精度需控制在±0.02mm以内,确保焊接可靠性。

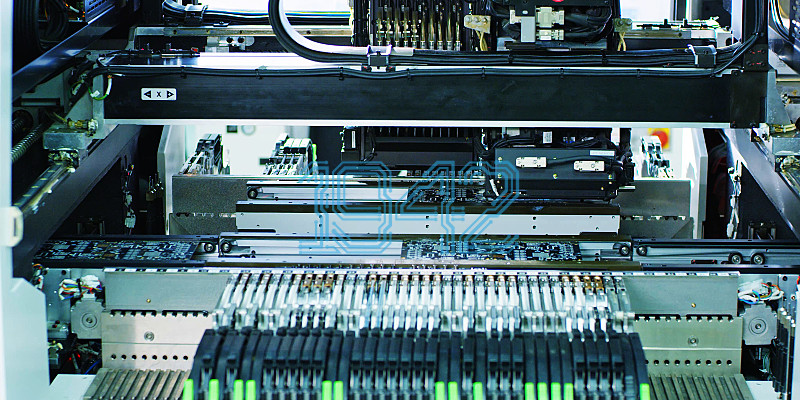

- 元件贴装:高速贴片机以每秒数点的速度将元件贴装至焊盘,位置偏差需小于±0.05mm。

- 回流焊接:通过精确控温的回流炉(温度曲线分预热、保温、回流、冷却四阶段),使焊膏熔化并固化,形成机械与电气连接。

二、SMT贴片加工的关键优势

- 高密度组装:单面PCB可贴装数千个元件,支持0.4mm间距的微型化设计。

- 生产效率提升:全自动化流程减少人工干预,单线产能可达每小时数万点。

- 电气性能优化:短引脚设计降低寄生电感,适合高频信号传输(如毫米波雷达模块)。

三、行业面临的现实挑战

- 微型化极限:01005封装元件(0.4mm×0.2mm)的贴装精度要求钢网开口精度达±0.01mm,对设备稳定性提出严苛考验。

- 材料兼容性:无铅焊料(如SAC305)的润湿性低于传统含铅焊料,需优化回流曲线参数(如峰值温度245±5℃)。

- 可靠性风险:微型BGA芯片的焊点直径仅0.3mm,热循环测试中易出现焊点开裂问题,需通过底部填充胶增强机械强度。

四、技术演进方向

- AI驱动的质量控制:基于机器视觉的AOI(自动光学检测)系统结合深度学习算法,可识别0.01mm级的焊接缺陷。

- 柔性混合组装:将SMT与选择性波峰焊结合,兼顾高密度贴片与通孔元件的兼容性(如工业控制板卡)。

- 绿色制造:水基清洗工艺替代传统有机溶剂,减少VOCs排放,符合RoHS环保标准。

结语

SMT贴片加工不仅是电子制造的基础工艺,更是推动智能终端轻薄化、高性能化的关键技术。面对微型化、高可靠性的行业趋势,持续优化工艺参数、引入智能检测手段、探索环保材料,将成为未来技术突破的核心方向。对于工程师而言,深入理解SMT的物理本质与工艺边界,是应对复杂设计挑战的关键。

2024-04-26

2024-04-26